La historia de la robótica moderna tiene su punto de partida en 1954 con

la patente de George C. Devol, Jr., seguida de la instalación en 1959 del

primer modelo de prueba “Unimate” en la planta de fundición inyectada de

General Motors en Turnstead y la creación en 1961 de Unimation Inc. El tiempo

transcurrido desde entonces ha contemplado un intenso desarrollo de la robótica

y, en concreto, de la denominada robótica industrial, de tal forma que los

robots, que llegaron a ser considerados el paradigma de la automatización

industrial, se han convertido en nuestros días en un elemento más, aunque

importante, de dicha automatización.

Al igual que otras

muchas ramas de la ciencia y la tecnología, la robótica nacía llena de promesas

de futuro de un desarrollo tan rápido e intenso que, en pocos años, habría

alcanzado metas que en aquellos momentos correspondían al ámbito de la ciencia

ficción. Las aportaciones de una informática en continuo desarrollo, junto a

las novedosas metodologías de la inteligencia artificial, permitían prever la

disponibilidad, en pocos años, de robots dotados de una gran flexibilidad y

capacidad de adaptación al entorno, que invadirían todos los sectores

productivos de forma imparable.

¿Ha sucedido así?

Solo parcialmente y, en algunos aspectos, muy por debajo de las previsiones.

Pasadas las primeras etapas de desarrollo realmente vertiginoso y en muy

diversos frentes, los problemas reales han frenado considerablemente las

expectativas y han obligado a reconocer que el avance va a ser mucho más lento

de lo esperado.

No obstante lo

indicado, la robótica industrial ha alcanzado un elevado grado de madurez, y la

compra e instalación de robots industriales en los entornos productivos ha

dejado de ser una aventura para convertirse en una opción razonable en muchos

contextos de la automatización.

Aunque la

apariencia de los robots industriales no ha cambiado significativamente y

muchos modelos actuales tienen una estructura y funcionamiento similares,

aunque a diferentes escala, a aquel primer PUMA que Unimation entregó en 1978

al centro de tecnología de General Motors en Warren, Michigan, lo cierto es que

tanto en los aspectos mecánicos como en el control y la programación, los

avances han sido importantes aunque no espectaculares. Los robots actuales son

más robustos, rápidos y fiables. Su capacidad de carga y repetitividad es

comparativamente superior, y su programación se ha facilitado

considerablemente.

Queda, no obstante,

un largo camino por recorrer y en la tercera sección de este artículo

intentaremos esbozar cuáles son previsiblemente las líneas futuras del desarrollo

de la robótica, en el mundo y en nuestro entorno más inmediato, España.

LA ROBÓTICA EN EL

MUNDO

La principal fuente

de información sobre la situación de la robótica en el mundo y sus previsiones

inmediatas es la publicación “World Robotics” [1] realizada conjuntamente por

la Comisión Económica para Europa de las Naciones Unidas (UN/ECE) y la

Federación Internacional de Robótica (IFR). Esta última recopila anualmente la

información de los países más significativos desde el punto de vista de la

robótica a través de las asociaciones nacionales de robótica de dichos países

que son miembros de la federación. La información se complementa con los datos

macro-económicos aportados por la UN/ECE y por la OCDE.

Dos familias de

robots

Hasta 1997, la

publicación anual conjunta de la UN/ECE y la IFR tenía el título “World

Industrial Robots”. En 1998, el título ha pasado a ser “World Robotics”.

De una forma

similar, la principal actividad organizada por la IFR, el “International

Symposium on Industrial Robots (ISIR)”, que viene realizándose anualmente de

forma ininterrumpida desde 1970, ha cambiado de nombre por primera vez en su

29ª edición celebrada en abril de 1998 en Birmingham, para pasar a llamarse

“International Symposium on Robotics (ISR)”.

¿A qué son debidos

estos cambios de denominación? Al reconocimiento de la importancia creciente de

una familia de robots que se ha desarrollado, aunque más lentamente, en

paralelo con la robótica industrial: la robótica de servicios.

La clásica

definición de la “Robotic Industries Association (RIA)” americana ha sido

sustituida por la de la norma ISO 8373. Según esta norma, “un robot industrial

manipulador es un manipulador programable en tres o más ejes, controlado

automáticamente, reprogramable y multifuncional, que puede estar fijado en un

lugar o ser móvil, y cuya finalidad es la utilización en aplicaciones de

automatización industrial”.

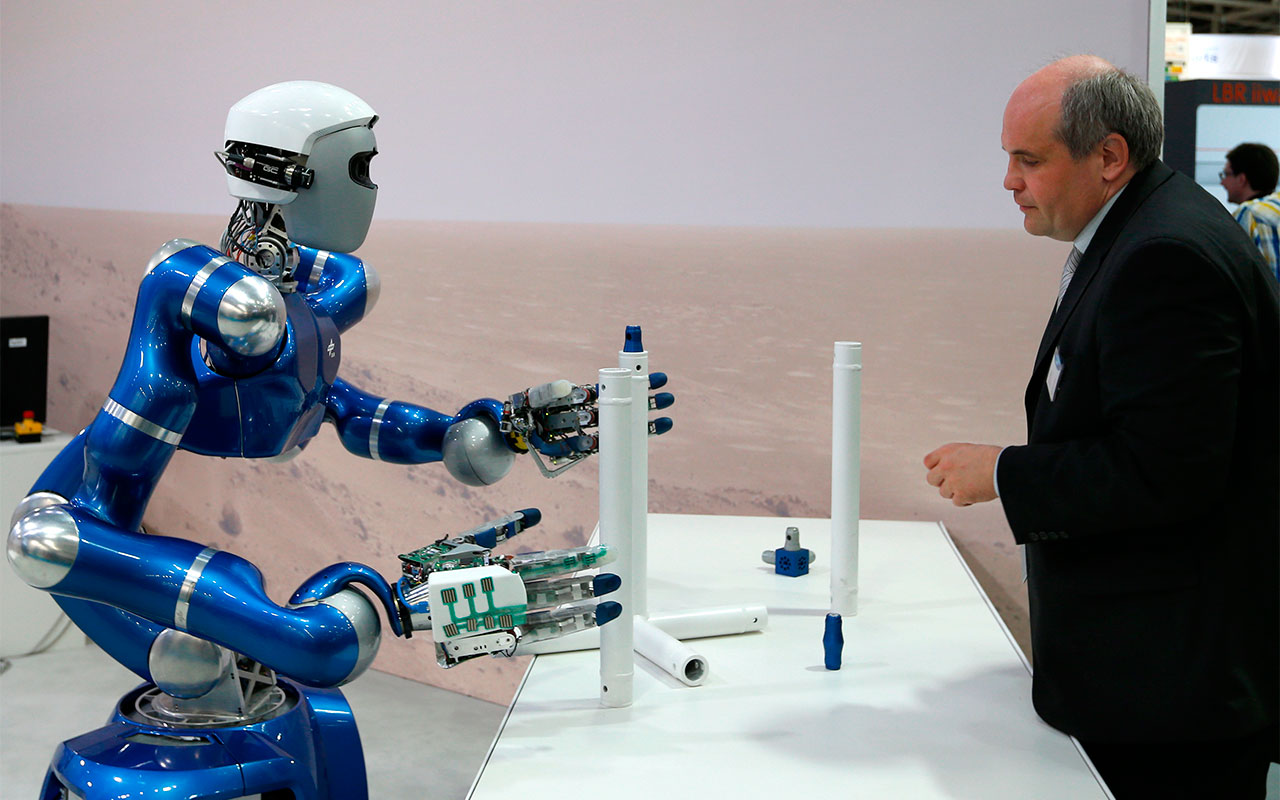

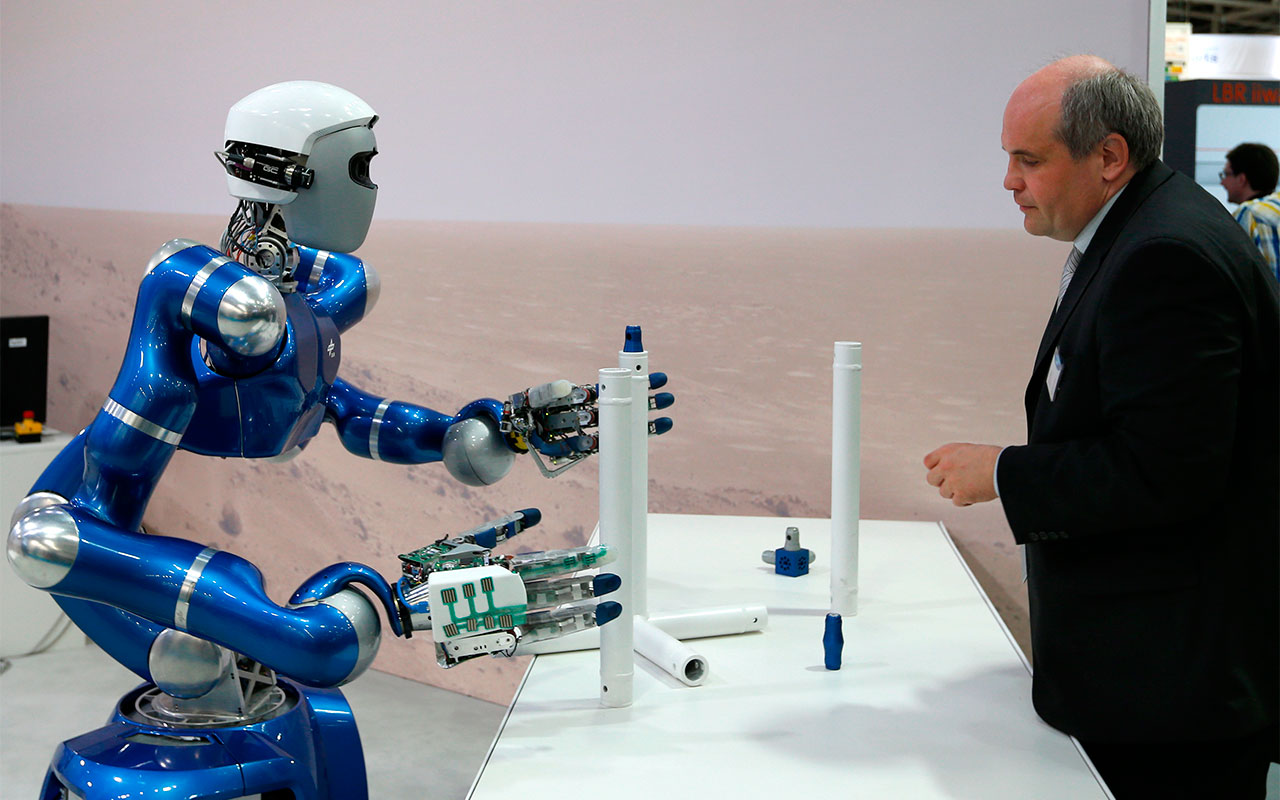

No existe aún, por

el contrario, una definición reglada de robot de servicio. A la espera de un

acuerdo sobre la misma, la IFR ha adoptado la siguiente definición provisional:

“Robot de servicio es un robot que opera de forma parcial o totalmente autónoma

para realizar servicios útiles para el bienestar de los humanos y del

equipamiento, excluyendo operaciones de manufactura”. Con esta definición, que

tendrá que ir siendo afinada con el tiempo, los robots industriales

manipuladores pueden ser considerados robots de servicio si están dedicados a

operaciones diferentes de la manufactura.

La IFR ha adoptado

también una clasificación provisional de los robots de servicio, por áreas de

aplicación:

- Servicio

a humanos (personal, protección, entretenimiento, ...)

- Servicio

a equipos (mantenimiento, reparación, limpieza, ...)

- Otras

funciones autónomas (vigilancia, transporte, adquisición de datos, ...)

En estos momentos,

el número de robots de servicio operando en todo el mundo se estima en unos

pocos miles y claramente por debajo de la cifra de 10.000 unidades. Estos

robots están realizando principalmente tareas de transporte y mensajería (p.

ej. en hospitales), limpieza, cirugía y asistencia a minusválidos, aunque se

espera su extensión a otras aplicaciones en un futuro próximo.

El mercado mundial

de robots

En el periodo 1987

– 1997, la venta anual de robots industriales tuvo un claro crecimiento hasta

1990, año en que se vendieron del orden de 81.000 unidades, para caer en los

años siguientes, debido principalmente al brutal descenso del mercado japonés,

hasta alcanzar un mínimo en 1993 con poco más de 54.000 unidades vendidas. Después

de una pequeña recuperación en 1994, el año siguiente contempló un espectacular

crecimiento de casi un 29% que se moderó a un 11% 1996 y a un 6,5% en 1997, año

en el se ha alcanzado la cifra récord de casi 85.000 unidades vendidas.

El número total

estimado de robots operativos al final de 1997 supera la cifra de 711.000, con

un crecimiento del 6,4% respecto al año anterior. De ellos, Japón, con

prácticamente 413.000 robots, se lleva la parte del león y junto con los otros

cinco grandes países en robótica, totalizan casi 611.000 robots, quedando

únicamente 100.000 para el resto del mundo.

El mercado anual de

robots se mueve alrededor de la cifra de 5.000 millones de dólares, con un

ligero descenso en 1997, pese al incremento de ventas de robots. Este hecho

pone de manifiesto el continuo descenso del precio de los robots desde 1990,

que en periodo 1990 – 97 ha supuesto un decremento en dólares corrientes que va

desde algo más del 21% en EEUU hasta el casi 50% en Francia. No obstante ha de

tenerse en cuenta que, tal como indica destacadamente el informe UN/ECE-IFR, el

precio del robot sólo representa en media un 30% del coste total del sistema.

En cuanto a las

áreas de aplicación, el 29,2% de los robots instalados en 1997 han estado

dedicados a soldadura (13,2% al arco y 15,7% por puntos) que ha sido la

aplicación mayoritaria, seguida por montaje (25,7%), manipulación (13,1%),

mecanizado (8,7%) y paletización (3,1%). Estos porcentajes varían

considerablemente cuando se refieren al total de robots operativos al final de

1997. En este caso, el montaje se destaca claramente con un 33,3%, pasando la

soldadura a un segundo puesto, con un 23,9%. A mecanizado le corresponde el

9,6%, a manipulación, el 7,2% y a paletizado, el 2,8%. Únicamente del orden de

5.600 robots en todo el mundo (0,9%) están dedicados a enseñanza e

investigación.

Por sectores

industriales, la fabricación de vehículos automóviles es claramente el sector

mayoritario, rozando el 30% del total, tanto en nuevas instalaciones de robots

como en número de robots operativos.

En cuanto a los

tipos de robots, los de 5 ó más ejes instalados en 1997 representan el 65% del

total, mientras que los de 3 y 4 ejes se reparten el resto en partes

aproximadamente iguales. Los robots angulares (con al menos tres articulaciones

de rotación) suponen el 47,1% de los robots instalados en 1997. A este

respecto, cabe destacar el reducido número de nuevas instalaciones de robots

SCARA que alcanza solamente el 2,6% del total, únicamente por encima de los

robots paralelos (cuyos brazos tienen articulaciones prismáticas o de rotación

concurrentes) que tienen el 0,5%. Finalmente, los robots de trayectoria

continua controlada representan la inmensa mayoría (82,4%) de los instalados en

1997.

La situación en

España

Desde su fundación

e inicialmente en colaboración con la “Revista de Robótica”, la Asociación

Española de Robótica (AER) se encarga de realizar las estadísticas

anuales de robots industriales en España y de suministrarlas a la IFR.

La venta de robots

industriales en España durante 1997 ha sido de 1.203 unidades, lo que

constituye la cifra más alta de robots vendidos en un año y representa un

incremento del 6% sobre la cifra del año anterior. Con ello, el parque de

robots operativos a final de 1997 alcanza la importante cifra de 7.682, según

datos de la AER, lo que nos sitúa en el noveno puesto mundial y en el quinto

europeo. Gracias a este parque de robots, España ha sido recientemente admitida

como “major country” dentro de la IFR.

Siguiendo la misma

evolución que el conjunto mundial, la instalación de robots industriales en

España tuvo un mínimo en 1993, con 461 unidades, pero la tendencia creciente se

ha recuperado decididamente en los años posteriores. Por lo que hace referencia

a las áreas de aplicación, España se separa claramente de la media mundial, con

un 42,5% de los robots instalados en 1997 dedicados a soldadura (frente al

29,2% mundial) y únicamente un 2,2% (frente a un 25,7%) dedicados a montaje.

Esta desviación frente a la media mundial vuelve a producirse en las

aplicaciones del parque de robots operativos al final de 1997: en España el

52,3% está dedicado a soldadura (frente al 23,9% mundial) y el 4,6% a montaje

(frente al 33,3%). Estas cifras indican de manera inequívoca el déficit en

España de utilización de robots en aplicaciones distintas de la soldadura y, en

particular, su baja implantación en tareas de montaje, lo que supone una

asignatura pendiente en la automatización de nuestras industrias.

También por

sectores industriales la situación en España está sesgada con referencia a la

media mundial, ya que en la industria automotriz los porcentajes, tanto de robots

instalados en 1997 como del parque de robots, superan en más del doble a los

porcentajes correspondientes de la media mundial. Con respecto a los

principales países europeos, esta diferencia se reduce considerablemente: en

España, el 66,7% de los robots instalados en 1997 lo fueron en la industria

automotriz, frente al 49,3% en el conjunto europeo, y el parque español en

dicha industria es del 59,7% frente al 45,5% de media en Europa.

En España los

robots de 5 ó más ejes constituyen la inmensa mayoría de los robots instalados

en 1997, con un porcentaje de casi el 84%. Igualmente, los robots articulados

muestran una supremacía total frente a las otras estructuras mecánicas que, en

conjunto, solamente alcanzan el 16,1%. Estas cifras muestran la misma tendencia,

aunque con valores superiores, que la media mundial. Sorprende, por el

contrario, que la situación sea completamente a la inversa cuando se analiza el

modo de control de los robots. En España los robots secuenciales constituyen el

71,5% de los instalados en 1997 frente al 8,5% de media en un conjunto de

países avanzados. Esta enorme discrepancia hace sospechar una interpretación

poco ajustada a nivel español de la norma ISO 8373 que define los modos de

control de los robots industriales.

La estadística

española muestra también la penetración en nuestra industria de los diferentes

fabricantes de robots. ABB continúa siendo el primero tanto en robots

instalados en 1997 como en parque operativo, seguida de KUKA en el primer

concepto y de FANUC en el segundo.

PRINCIPALES

TENDENCIAS

Hacer previsiones

sobre la evolución de la robótica, como sobre la de cualquier tecnología en

rápido desarrollo, es siempre difícil y arriesgado. La historia reciente de la

robótica, tal como se comenta en la introducción, está plagada de previsiones

no cumplidas y esperanzas no confirmadas. No obstante, es siempre conveniente

mirar hacia el futuro y, con las salvedades del caso, se indican en este

apartado algunas de las tendencias previsibles a corto y medio plazo.

Para este cometido,

resulta especialmente útil analizar las inquietudes y desarrollos puesto de

manifiesto en los congresos internacionales sobre la materia, como, por

ejemplo, el IEEE International Conference on Robotics and Automation (ICRA) [2]

[3], de carácter científico, y el International Symposium on Robotics (ISR) [4]

[5], con orientación aplicada. Ambos tienen periodicidad anual y reúnen a un

buen número de especialistas en el campo.

Arquitectura de

robots

La estructura

mecánica condiciona tanto el espacio de trabajo como las prestaciones que

pueden esperarse de un robot manipulador. Por este motivo ha sido objeto de

numerosos estudios en el intento de lograr estructuras que puedan sustituir con

ventaja a las tradicionales, al menos en determinadas aplicaciones. A pesar de

las numerosas propuestas realizadas, ninguna de ellas se ha abierto camino de

una manera clara en el ámbito industrial. Tal como ha quedado reflejado en el

apartado 2.2, los denominados robots angulares acaparan casi la mitad del mercado

mundial y los más novedosos robots paralelos solamente representan el 0,5% de

los robots instalados en 1997.

No obstante, la

investigación en este campo continúa adelante y son de esperar avances en el

mismo. En lo que hace referencia a las articulaciones, dos interesantes

paradigmas marcan los objetivos a alcanzar. Por un lado, la articulación tipo

nudillo que se caracteriza por su ligereza, tamaño reducido, precisión y

rapidez, y, por otro, la de tipo rodilla, paradigma de relación entre diseño mecánico,

control complejo y suspensión activa.

Los actuadores de

accionamiento directo, evitando transmisiones que pueden dar lugar a

oscilaciones o comportamientos inadecuados, parecen tener un futuro prometedor.

De la misma forma, los motores de estado sólido, especialmente en microrobótica

pueden tener un importante desarrollo. Dentro de este campo puede también

mencionarse el diseño conjunto actuador-control, como un medio de conseguir

mejores prestaciones del robot.

En cuanto a los

sistemas de locomoción, aspecto esencial para los robots móviles, las ruedas

siguen siendo la opción de mayor futuro, si bien combinadas con algún tipo de

soporte articulado, activo o pasivo, para su utilización en terrenos

irregulares.

Control de

movimientos

En los últimos

años, los robots han constituido una planta excelente para la aplicación y

ensayo de numerosas técnicas de control. En este sentido, cabe mencionar el

control adaptativo, el control por modos deslizantes, las técnicas de

pasividad, el control difuso y el control neuronal, entre otros. Muchos de los

sistemas desarrollados han sido probados únicamente en simulación y no han sido

sometidos aún a una verificación experimental que permita su validación real.

No obstante,

diversos fabricantes de robots han incorporado mejoras derivadas de estos

desarrollos y puede apreciarse una paulatina mejora en las prestaciones de los

sistemas de control, ligada también, evidentemente, a la disponibilidad de

micro procesadores más rápidos y potentes. En esta línea, algunos fabricantes

han comenzado a incorporar en sus sistemas módulos de compensación dinámica que

permiten al robot cargado seguir con precisión trayectorias a velocidad

elevada.

La identificación

en línea del modelo del robot puede permitir mejorar su comportamiento dinámico

y supervisar su funcionamiento en vistas a detectar disfuncionalidades o fallos

del sistema.

Sensores y

percepción

La incorporación de

sensores a los robots que les permitan obtener información de su entorno e

interaccionar con él, ha sido mucho más lenta de lo previsto. Sensores como los

de tacto que en un momento dado fueron objeto de intensa investigación e,

incluso de comercialización en algunos casos, han quedado prácticamente

aparcados. No obstante, no parece demasiado arriesgado afirmar que el

desarrollo de la robótica futura, tanto de los robots manipuladores como de los

robots móviles, pasa en gran parte por la incorporación de nuevos y más

eficientes sensores.

En robots

manipuladores y, en concreto, para tareas de montaje y mecanizado en las que

existe contacto entre la pieza manipulada por el robot y el entorno, la

utilización de sensores de fuerza puede tener un incremento apreciable a medio

plazo. Esta utilización se verá facilitada por el abaratamiento del coste de

los sensores, y la disponibilidad de procesadores para el tratamiento en tiempo

real de su información, y de estrategias eficientes de ejecución de esas tareas

que hagan uso efectivo de la información de fuerza.

Los sistemas de

visión seguirán siendo, en cualquier caso, los más utilizados y los de mayor

desarrollo futuro, tanto para los robots manipuladores como para los robots

móviles, aunque para estos últimos los sensores de proximidad y distancia sigan

constituyendo un elemento esencial. La iluminación controlada aparece como uno

de los factores fundamentales de los sistemas de visión futuros. Aspectos como

la posición y tipo de los focos, la utilización de luz estructurada y la

explotación de las posibilidades de la longitud de onda y de la polarización

serán, sin duda, de gran importancia en dichos sistemas.

Por otro lado, la

incidencia de los modelos, especialmente de representación jerárquica, de los

programas oportunistas y de la selección automática de dichos modelos de

acuerdo con el objetivo perseguido, tendrán una creciente importancia de cara

al procesado de la información de las imágenes. Igualmente, los futuros

sistemas de visión harán un uso creciente del color, de la información 3D y de

las técnicas de visión activa como el seguimiento y el flujo óptico.

Mención especial

merecen las técnicas de integración sensorial que tienen como objetivo combinar

la información procedente de diversos sensores para construir y actualizar un

modelo del entorno en vistas a un objetivo determinado. Estas técnicas han de

permitir, por un lado, un uso más eficiente de los sensores disponibles con un

incremento de la cantidad y de la calidad de la información obtenida, y, por

otro lado, la detección de errores y fallos en algún sensor, y la continuidad

del funcionamiento, aunque degradado, del sistema.

Programación,

planificación y aprendizaje

La interfase

hombre-máquina y, en concreto, la programación de los robots para la ejecución

de las tareas es uno de los temas básicos para la efectiva expansión de los

robots en los ambientes industriales. Uno de los temas recientes de discusión

es la necesidad o conveniencia de alcanzar un estándar sobre un lenguaje de

programación para robots que pudiese ser convertido por software en el lenguaje

específico de cada robot. Sobre este punto, diversos fabricantes han expresado

opiniones contrapuestas, pero parece haber un consenso generalizado sobre la

necesidad de hacer más fácil, seguro y eficiente para el usuario el desarrollo

de aplicaciones robotizadas.

En esta dirección

cumple un papel decisivo la programación fuera de línea, que no ocupa tiempo de

trabajo del robot, asistida de la simulación gráfica y de elementos como el

posicionamiento relacional que facilita la obtención de posiciones y

orientaciones que ha de alcanzar el robot.

La planificación de

tareas fue un tema de boga hace unos años que quedó después en un segundo plano

debido a la dificultad de realizar planificadores realistas y utilizables en un

entorno industrial. En estos momentos, los objetivos son claramente más

modestos y la planificación se orienta más como una ayuda a la programación en

tareas complejas que como un sistema autónomo. Ejemplos de este enfoque son la

planificación de movimientos sin colisión, de la acomodación activa en tareas

de montaje con robots y de las curvas de pulido en el acabado de piezas. En

todo caso, los planificadores, para ser realistas, deben tener en cuenta la

incertidumbre siempre presente en la ejecución de una tarea y la utilización de

los sensores disponibles para llevar a cabo la misma.

La programación

reactiva y el aprendizaje son otras técnicas prometedoras aunque todavía

incipientes en el entorno industrial. La introducción del aprendizaje en el

campo de la robótica viene motivado básicamente por la necesidad del robot de

adquirir automáticamente los conocimientos necesarios para la realización de

determinadas tareas. Esta necesidad es debida, en algunos casos, a la

existencia de tareas difíciles de programar pero cuya forma de realización

puede ser mostrada fácilmente al robot. Otras veces, el problema es que la

información necesaria para programar el robot no es accesible y el robot ha de

adquirir ese conocimiento mediante la exploración. Un caso similar se produce

en entornos dinámicos en los que el robot ha de ser capaz de tener constantemente

actualizado el conocimiento de los mismos.

Integración de

robots

Tal como se ha

mencionado en la introducción, el robot industrial es cada vez más un elemento

dentro de un sistema automático de producción. En este sentido, adquiere una

gran importancia la integración del robot con otros robots y con otras

máquinas.

En el campo de la

cooperación entre robots pueden mencionarse como temas abiertos el reparto de

tareas entre los distintos robots, el control combinado fuerza-posición en la

manipulación conjunta por parte de varios robots y la evitación de colisiones

entre ellos.

La integración de

robots en celdas robotizadas pone de manifiesto una serie de problemas hasta

ahora resueltos solamente de forma parcial, como son el diseño de la

arquitectura de la célula, la comunicación entre máquinas, la simulación del

funcionamiento y la programación de la celda.

Teleoperación

La constatación de

la dificultad de programar un robot para operaciones complejas y con capacidad

de adaptación a situaciones cambiantes ha hecho resurgir la idea de la

teleoperación. En un futuro próximo, la teleoperación asistida en la que el

robot es capaz de desarrollar ciertas operaciones ordenadas por el operador sin

necesidad de que éste tenga que realizarlas en detalle, y la utilización del

retorno sensorial a través del cual el operador experimenta las sensaciones de

la tarea, tendrán un desarrollo creciente.

Actualmente estas

técnicas están siendo ya aplicadas con éxito en tareas complejas de

mantenimiento y en campos de reciente introducción de la robótica, como la

construcción.

CONCLUSIONES

Los robots

industriales ocupan un lugar destacado dentro de la automatización de la

producción y su papel se ha ido consolidando en los últimos años. Después de un

descenso en las ventas, tanto en el conjunto del mundo como en España, que tuvo

su mínimo en 1993, el mercado de robots ha seguido una evolución creciente. No

obstante, la industria automotriz continúa siendo el sector mayoritario en

cuanto a utilización de robots, especialmente en España. Si bien la soldadura

en sus diversos tipos sigue siendo un campo muy importante de aplicación, el

número de robots dedicados al montaje en el conjunto del mundo es mayoritario.

En España, en cambio, la introducción de los robots en aplicaciones de montaje

es todavía muy reducida y constituye una asignatura pendiente de nuestra

industria.

Aunque resulta

difícil hacer previsiones de futuro en el desarrollo de la robótica, algunos

temas destacan de manera clara: las exigencias crecientes de fiabilidad y

eficiencia, la interfase hombre-máquina a través de sistemas gráficos y

programación fuera de línea, la importancia creciente de los sensores y de la

integración sensorial, la interconexión entre máquinas, la coordinación entre

robots y otras máquinas, y la teleoperación. Igualmente, es importante

mencionar los nuevos campos en expansión de aplicación de la robótica como la

exploración, la agricultura, la industria alimentaria y la medicina, que

complementarán en el futuro la ya tradicional robótica industrial.

No hay comentarios:

Publicar un comentario